Ремонт горелки полуавтомата своими руками

Кузовной ремонт автомобиля своими руками

Поговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов.

Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей.

Ремонт можно выполнить самостоятельно в гараже при наличии необходимого оборудования.

Новички в деле восстановления кузова автомобиля считают, что такой ремонт можно выполнить ручной дуговой сваркой. То есть берешь штучный электрод с обмазкой и варишь. Это далеко не так.

Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Оборудование для кузовного ремонта

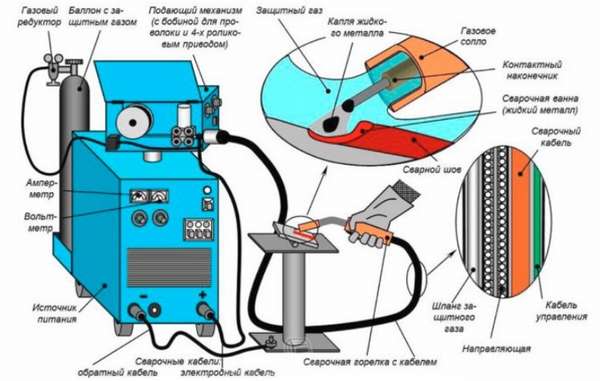

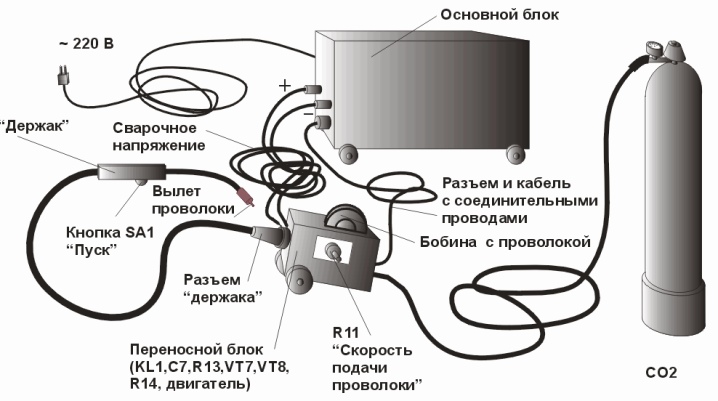

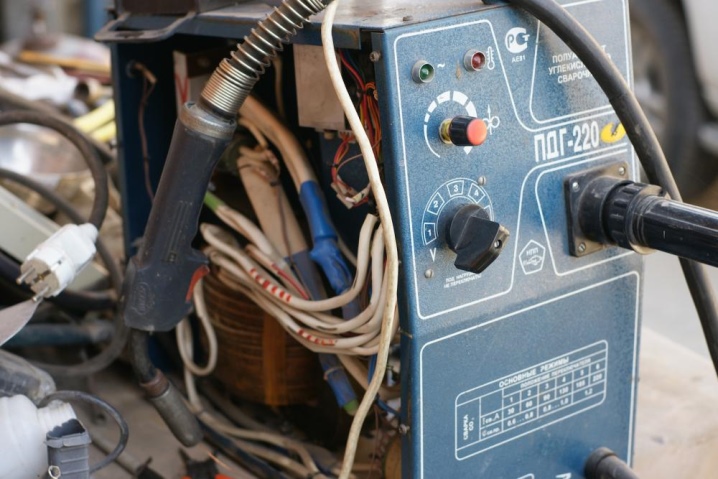

Оказывается, что наиболее качественная и эффективная сварка доступна только с углекислотным полуавтоматом – именно его чаще всего используют СТО для кузовного ремонта. Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов.

Углекислотный полуавтомат подходит только для черных металлов, сварку нержавеющей стали и цветных металлов и сплавов проводят в среде аргона.

Нужно отметить, что в последнее время для ремонтно-восстановительных работ кузова автомобиля применяют контактную точечную сварку. Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Сварка полуавтоматом

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Итак, подробно об минимуме инструмента, который Вам понадобится для начала:

- Сварочник

- Болгарка

- Дрель

- Проволока

- Баллон с углекислотой

- Шланг, соединяющий баллон

- Редуктор (будет регулировать подачу кислоты).

Приобретите миллиметровый лист стали размером 2х1,2м для организации латок . С него вы сможете вырезать кусок и вварить его в «прогнившее» место (после его предварительного удаления). Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Настройка полуавтомата

Горелку уприте в металл, к которому прикреплена клемма массы, и отрегулируйте подачу проволоки на панели управления аппарата путем установки скорости на минимум. Нажмите на курок горелки: если подача проволоки медленная – вы это поймете – она начнет «стрелять». Увеличивайте скорость подачи, пока инвертор не начнет нормально варить. Если скорость слишком большая, проволока будет «отбрасывать» горелку назад из-за того, что она не успевает плавиться. Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Сила тока подбирается в зависимости от толщины металла. Ставьте минимальный ток, если нужно будет его добавить, это вы почувствуете интуитивно по характеру образования сварочной ванны. Излишки остывшего металла зачищаются болгаркой.

После того, как Вы отточите свое мастерство на образцах, переходите к сварке автомобиля. Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.

Если у вас проржавел, например, заход на порог, вырежьте его болгаркой. Далее подготовьте латку с запасом, так как сварку выполняют внахлест по сантиметру с каждой стороны. Можно сделать и встык, но это делается в исключительных моментах, так как сварка встык дает меньшую прочность. Понятно, что металлическая накладка должна повторять изгибы дефектного места.

Сварку ведут путем наплавки точками, но не ставьте их один за другим по периметру латки, а ставьте их на диаметрально противоположных местах. Ставятся точки поочередно с одного края (сверху), потом с противоположного (снизу), прихватывается середина левого края и затем, правого. После прихватки заканчивают сварку точками в шахматном порядке. Места в которых нужно накладку прижать плотнее, можно прикрутить ее саморезами. Возможен и вариант изначального крепления латки на саморезах, что позволяет ее правильно выставить перед сваркой. Деталь размером 100х100 мм достаточно прихватить 8-ми такими шурупами.

Металл должен плотно прилегать к кузову. Если он где-то идет с зазором, используйте деревянную ручку молотка как прижим. Форма придается металлу лучше, когда вы прогреваете его: проварили точку – и сразу же молотком нужно подстучать, где не совсем точное прилегание.

Начинайте ремонт с легких мест, остальные можно будет освоить, когда вы поймете, как гнуть металл и «почувствуете» свой полуавтомат. Ремчасти крыльев, арок, моторный щит, силовые части машины лучше не трогать, пока не приобретете достаточный опыт, так как последствия при неумелом вмешательстве могут быть самыми неожиданными, вплоть до создания аварийной ситуации на дороге.

Технология ремонта порогов своими руками

Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Итак, общая последовательность работ по восстановлению порога, следующая:

- Зачистка проблемного места болгаркой с металлической щёткой («волосатым» кругом)

Будьте очень аккуратны во время работы, используйте защитные очки, но лучше маску. В любом случае,  средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

Если у Вас есть беруши, их лучше использовать, уж очень сильный звук производит инструмент. Зачистка производит много пыли, чтобы сохранить легкие одевайте респиратор.

Обратите внимание на одну небольшую тонкость: когда вы защищаете поверхность «волосатым» кругом металл вышлифовывается, но при этом вы также может накатить (завальцевать) на соседний фрагмент ржавчины металл, что обязательно проявится со временем.

- После того как вы обработали металл, нужно пройтись 120-й (или хотя бы 240-й) шкуркой так, чтобы появились риски. Это требуется для того, чтобы материал, который наносится в следующем пункте хорошо схватился.

- Обработать Цинкарем (могут быть разные варианты, такие как Цинкон, Цинкор) – преобразователями коррозии на основе цинковых и магниевых элементов, ортофосфорной кислоты и т.д. После того, как он «сделает свою работу», нужно повторно пройтись шкуркой до полного удаления остатков Цинкора и ржавчины. Завершить операцию нужно обезжириванием поверхности (сделать это можно, как известно, любым в наличии имеющимся растворителем, Уайт-спирит, нефрас, ацетон и т.д.)

- Чтобы обеспечить порогу надежную защиту наносят эпоксидный грунт.

Почему именно эпоксидный, а не акриловый или кислотный.

Кислотный грунт (он же фосфатирующий, либо реактивный) наносится, чтобы удалить какие-либо элементы коррозии в порах, углублениях, которые вы не смогли вычистить.

Эпоксидный грунт является первичным грунтом и имеет очень плотную структуру, он намного плотнее, чем акриловый. Он не пропускает ни влагу, ни воздух, которые как раз и нужны для процесса коррозии.

- Следующий этап, нанесение баранка (антигравия) – называется он так, потому что похож на баранью шерсть после высыхания. После отвердения его обязательно нужно закрасить, потому что баранок при попадании на него солнечных лучей рассыхается и разрушается. Мыть такой порог будет очень трудно.

Если порог прогнил до дыр, аварийное место вырезают. Вырезанную часть в дальнейшем можно использовать как шаблон, который можно приложить к листу и нацарапать на нем контуры будущей накладки. Отрезать нужно не по намеченному, а чуть с отступом. Вырезанные части порога, которые имеют радиус можно «образмерить» с помощью листа бумаги и в дальнейшем отпилить «накладку» по этому листу и придать ей нужную форму с помощью, например, плоскогубцев и тисков. Далее латка прихватывается точками к порогу машины внахлест.

Во время сварки не пользуйтесь щитком, который нужно держать в руке, лучше обзавестись полноценным хамелеоном, который и плотность затемнения светофильтра подберет автоматически, и защитит все части лица от обжигающего (кожа просто обгорит) влияния инфракрасного излучения. Щиток защищает от прямых лучей, с боков у него защиты нет и отражения от лакированной поверхности автомобиля (от дверей и других его частей), могут попасть в глаза, вызвав их повреждение. Думайте о своем здоровье!

Латочный ремонт порогов достаточно эффективный способ продлить ему жизнь. Тем не менее, это всегда временная мера, так как невозможно вычистить коррозию и обработать защитой порог изнутри, которая даст возможность хозяину поездить еще какое-то время, пособирать денег на замену.

Гарантию качества и долговечности вам даст только капитальный ремонт, т.е. когда порог полностью снимается и обрабатывается по всем поверхностям, либо ставится новый.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Что потребуется?

В состав аппарата-самоделки включаются:

- механизм, управляющий характеристиками выходящего тока,

- блок питания,

- горелки,

- зажимные приспособления,

- резиновые рукава,

- телега.

Для сборки прибора полуавтоматической сварки своими руками будут нужны:

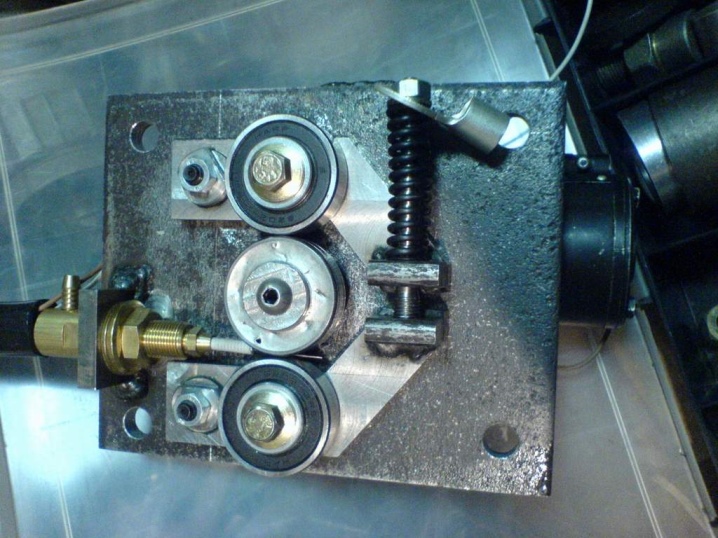

- устройство для проволоки-присадки,

- гибкий шланг для подачи под требуемым давлением порошка либо газа к зоне сварного соединения,

- катушка,

- электронный узел для управления прибором.

Конструкция горелки

Производителей сварочного оборудования много, но устройство горелки одинаково для всех. Отличаются они между собой материалами, размерами, критической температурой и мощностью, механизмами подачи защитной среды (газа, флюса).

Рассматривая конструкцию горелки, стоит отметить, что основными элементами являются:

- сопло;

- держатель;

- наконечник;

- втулка изоляционная;

- основа с рукояткой.

Наконечники и сопла горелок изготавливаются из различных материалов, поэтому срок их службы различен. Широко используется медь, но и от ее качества зависит длительность работы. Для увеличения срока эксплуатации сопла изготавливают из вольфрама. Но при этом возрастает цена. Среднее время работы таких наконечников и сопел составляет 200 часов.

Из-за частой смены расходных материалов данные элементы изготавливаются быстросменными, чтобы сварщик в короткий срок мог их заменить своими руками.

Рукоятка изготавливается из термостойкого изоляционного материала, защищающего сварщика от воздействия электрического тока. На рукоятке располагается кнопка, включающая подачу защитного газа перед розжигом дуги.

Рукоятка соединяется со сварочным аппаратом посредством подающего рукава, в котором воедино собраны:

- питающий кабель;

- витой канал подачи проволоки;

- канал подачи защитных материалов;

- контур охлаждения;

- разъем соединения с аппаратом и механизмами подачи.

Стандартизованная длина рукава начинается от 2,5 м и достигает 7 м. Длина зависит от места и типа выполняемых работ. Чтобы добраться до сварного шва на высоте без подъема аппарата рукав должен быть максимальной длины.

Но стоит помнить, что излишки, сложенные на полу кольцами при прохождении по ним напряжения работают как индуктивные катушки и сильно нагреваются. Вследствие чего может возникнуть короткое замыкание.

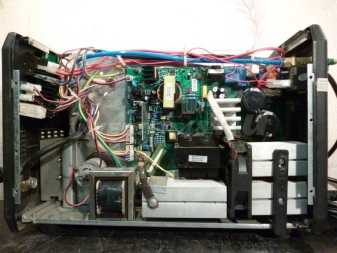

Особенности ремонта сварочного полуавтомата

Учитывая большую популярность этого аппарата для сварки, именно ремонт инвертора – наиболее востребованная услуга в сервисных центрах. Оборудование инверторного типа чаще всего ломается после:

- контакта с влагой;

- попадания внутрь пыли и грязи.

Сварочный процесс не может проходить в стерильных условиях, поэтому инверторы чаще всего подвергаются негативному воздействию внешних факторов. Прежде всего, специалисты проверяют электронные компоненты оборудования, именно они дают сбой.

Примечание: ремонт сварочных инверторов в домашних условиях невозможен, для устранения неполадок необходимо специальное оборудование.

Настройка инвертора

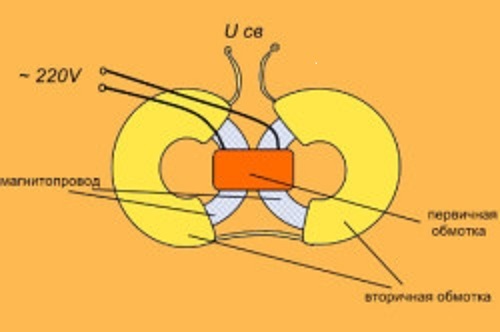

Для обеспечения качественной работы полуавтомата при небольших габаритах, лучше всего использовать трансформаторы тороидального типа. У них самый высокий коэффициент полезного действия.

Трансформатор для работы инвертора подготавливают следующим образом: его необходимо обмотать медной полосой (шириной 40 мм, толщиной 30 мм), защищенной термобумагой, необходимой длины. Вторичная обмотка выполняется из 3 слоев жести, изолированных друг от друга. Для этого можно воспользоваться фторопластовой лентой. Концы вторичной обмотки на выходе необходимо спаять. Чтобы такой трансформатор работал бесперебойно и при этом не перегревался, необходимо установить вентилятор.

Схема намотки трансформатора

Работы по настройке инвертора начинаются с обесточивания силовой части. Выпрямители (входной и выходной) и силовые ключи должны иметь радиаторы для охлаждения. Там, где расположен радиатор, который наиболее нагревается в процессе работы, необходимо предусмотреть термодатчик (его показания в процессе работы не должны превышать 75 0 С). После этих изменений силовую часть подключают к блоку управления. При включении в эл. сеть должен загореться индикатор. С помощью осциллографа необходимо проверить импульсы. Они должны быть прямоугольными.

Частота их следования должна быть в интервале 40 ÷ 50 кГц, и они должны иметь временный интервал 1,5 мкс (время корректируется путем изменения входного напряжения). Индикатор должен показывать не менее 120А. Не лишней будет поверка устройства под нагрузкой. Это выполняется путем включения нагрузочного реостата 0,5 Ом в сварочные провода. Он должен выдерживать ток в 60А. Проверяется это с помощью вольтметра.

Правильно собранный инвертор при выполнении сварочных работ дает возможность регулировать ток в широком диапазоне: от 20 до 160А, а выбор силы рабочего тока зависит от металла, который необходимо сварить.

Для изготовления инвертора собственными руками можно взять компьютерный блок, который должен быть в рабочем состоянии. Корпус необходимо усилить, добавив ребра жесткости. В нем монтируется электронная часть, выполненная по схеме Саныча.

Диагностика и возможные неисправности

Все сварочные полуавтоматы снабжены инструкциями по эксплуатации и обслуживанию, где прописаны наиболее распространённые неисправности, их возможные причины и способы устранения. Поэтому рекомендуется сначала диагностировать дефектный аппарат с помощью этой инструкции.

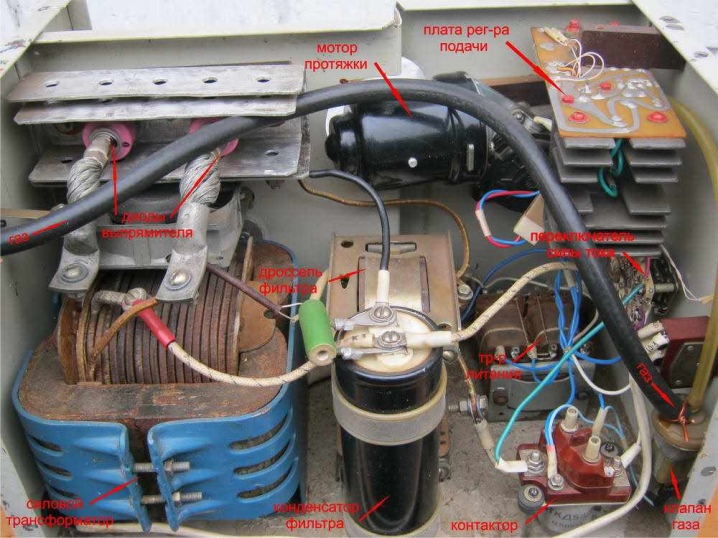

Владельцу и пользователю сварочного аппарата полуавтоматического типа должны быть известны основные составные части этого агрегата.

Их нужно знать хотя бы для того, чтобы уметь устранять самые элементарные поломки аппарата, например, заменить перегоревший предохранитель в плате управления. А не зная, где находится электронный блок, нельзя найти и предохранитель. Не стоит, конечно, везти из-за такой мелочи аппарат в сервис или вызывать мастера на дом.

Основные узлы полуавтомата для сварки:

- система электропитания;

- линия подачи присадочной проволоки;

- электронная плата управления агрегатом;

- источник газовый;

- горелка.

Сварщику необходимо знать не только устройство горелки, но также и принцип работы (и расположение) остальных компонентов сварочного аппарата.

Перечислим наиболее часто встречающиеся поломки полуавтоматов, которые происходят либо в механической части конструкции аппаратов, либо в электронной.

Механические

Нередко бывает, что сразу нельзя понять, что происходит со сварочным аппаратом и где начать искать причину. Например, он не включается вообще или включается, но не варит, а если варит, то дуга нестабильная. В таких случаях возможными причинами могут стать плохие контакты, причём как в соединениях подачи электричества к аппарату, так и в электрических устройствах в самом агрегате.

Возможна ситуация, при которой происходит внезапное отключение сварочного аппарата во время работы. Одной из вероятных причин такой неприятности является срабатывание защиты от короткого замыкания в электрических цепях сварочного оборудования.

Ещё одной частой неисправностью сварочных полуавтоматов является перегрев.

Причины здесь кроются либо в некачественных контактах, либо в настройках силы тока к процессу сварки (недопустимо высокой), либо в изношенных деталях. Если не регулируется величина сварочного тока, то причиной может являться попадание внутрь кожуха регулирующего механизма постороннего предмета, который мешает перемещению вторичных катушек регулятора. Кроме того, возможны износ винта регулятора либо короткое замыкание между его зажимами.

Отсутствие дуги в некоторых случаях также является результатом плохих контактов в кабелях и месте присоединения к свариваемой детали. Случаются проблемы с подачей присадочной проволоки: подача запаздывает или возникает сильное трение в канале подачи. Это может происходить при ослаблении прижимного механизма или нарушения его регулировки.

Все перечисленные выше неисправности в большинстве случаев нетрудно исправить самостоятельно, не прибегая к помощи специалистов.

Электронные

Самостоятельным ремонтом электронной платы системы управления и электрической схемы сварочного аппарата, не имея каких-либо основательных знаний в области электротехники и электроники, заниматься не рекомендуется ввиду сложности этих составляющих компонентов.

Но всё же знание того, каким образом производится диагностика электронной части агрегата с целью выявления неисправностей, будет полезно пользователю.

Проверку электроники рекомендуют производить по определенному алгоритму. Причём делать это нужно после того, как та или иная поломка не устранилась в результате проведённых диагностических и профилактических мероприятий в механической части агрегата.

- В первую очередь проверяются все предохранители, имеющиеся в системе.

- Демонтируется плата управления, визуально оценивается работоспособность деталей на ней (пайка, целостность, внешний вид и другие признаки).

- Если визуальный осмотр не дал результатов, следует проверить исправность деталей платы тестером, выпаивая каждую из них по очереди. После проверки исправная электронная деталь устанавливается на место, а тестирование продолжается далее.

Если причина неисправности в плате управления, то испорченная деталь обязательно обнаружится.

В заключение можно заменить подозрительные элементы схемы и поменять термостойкое покрытие радиаторов охлаждения полупроводников.

Только хорошо отлаженное сварочное оборудование способно стабильно работать без серьёзных поломок. А несложные проблемы можно решить самостоятельно. Стоит отметить, что часто одни и те же неисправности со сварочным полуавтоматом могут возникнуть как по механическим, так и по электронным причинам. Именно поэтому диагностирование неисправностей и выявление их причин иногда может затянуться. Причём сам ремонт обычно занимает совсем немного времени.

Сильно гудит сварочный полуавтомат

Подобного рода проблемы чаще всего сопровождаются перегревом оборудования. Факторов может быть несколько:

- ослабли болты, которые стягивают магнитнопроводные элементы;

- поломка в креплении сердечника или в механизме перемещения катушек;

- перегрузка оборудования (довольно долго работал сварочный аппарат, наивысшие показатели тока, большое сечение электрода).

Устройство может сильно гудеть и при замыкании сварочной проводки или элементов магнитопровода. При создании такой неисправности требуется проверка всех креплений, а при необходимости их подтягивают, устраняются неполадки в механизме крепления сердечника, нужно провести проверку и заизолировать сварочные кабеля.

Причины выхода элемента из строя

Если рукав полуавтомата сварочного с механическим клапаном вышел из строя или же устройство получило механические повреждения, деталь требует ремонта, либо замены. Чтобы не тратить лишние средства, вначале необходимо продиагностировать узел.

Если сварочный шов получается некачественным, то это напрямую зависит от того, в каком состоянии находится рукав. Плохой шов может быть вызван заеданиями проволоки внутри элемента или же недостаточным количеством газа. Обе причины являются основанием для замены рукава отдельно, или вместе с горелкой. Последний вариант используют редко. Чаще покупают один новый элемент, либо делают сварочный рукав для полуавтомата своими руками.

Удобство обслуживания

Все детали к горелкам рано или поздно изнашиваются и требуют замены.

К быстроизнашивающимся элементам mig горелки относятся – сопло, диффузор и контактный наконечник. Именно они отвечают за проход защитного газа и являются фронт-зоной сварочной системы и непосредственно влияют на качество сварного шва и производительность оборудования.

Для качественной сварки необходимо периодически проверять состояние внутреннего отверстия контактного наконечника. Оно должно быть не чрезмерно изношенным. Так же следует очищать внутреннюю поверхность сварочного сопла и диффузора от брызг, чтобы они не мешали поступлению защитного газа.

Если что-то изношено, следует сразу же провести замену. «Правильная» горелка совместима с универсальными расходными элементами, а не только фирменными расходными материалами собственного бренда.

FUBAG предоставляет полный ассортимент высококачественных универсальных расходных материалов, которые подходят к сварочным горелкам большинства производителей.

Вот и все, теперь вы готовы к осознанному выбору нужного вам инструмента. Если у вас остались еще вопросы, ознакомьтесь с видеороликом, посвященным выбору горелки для полуавтомата:

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.